CONCLUSIONES;

El carburador y sus sistemas son muy complicados por esto se ha suplantado durante los últimos años por los sistemas de inyección electrónica que elimina los complicados sistemas de el carburado que además era muy fácil perder su ajuste de la mezcla.

CUESTIONARIO

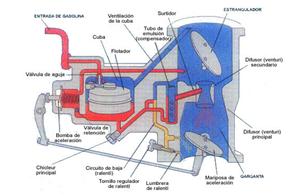

1.- ¿Cuántos circuitos tiene el carburador?

R.-6

2.-Menciona los circuitos del carburador.

R.- flotación, baja velocidad, ralentí, potencia, obturador, principal.

3.-Menciona los componentes del circuito de flotación.

R.-Cuba, válvula de aguja y flotador.

4.- ¿Cuál es la finalidad del circuito de flotación?

R.-Mantener un flujo estable de combustible dentro de la cuba.

5.- ¿cuál era la finalidad del carburador?

R.-Mantener una relación estequiometrica de aire/combustible.

6.- ¿Para que circuito es usado una varilla de vacío?

R.-En el circuito de potencia.

7.- ¿Qué es una bobina termostática?

R.-Una resistencia que responde tanto al frío como al calor que se le aplica.

8.- ¿De que otro nombre se le conoce al circuito de obturador?

R.-Circuito de arranque en frío.

9.- ¿De dónde provine el combustible que es suministrado en la cuba?

R.- De la bomba de combustible.

10.- ¿De qué tipo es la bomba de combustible del carburador?

R.-Mecánica.

FUENTE:

AMES H GAUCHES. “MECANICA DE AUTOMOVIL” TOMO l CAPITULO 9 CARBURACIÓN

http://www.mecanicavirtual.org/carburador.htm

Diagnostico, síntomas y fallas a los sistemas a TBI.

Sistema TBI

El sistema de inyección electrónica utilizado actualmente en los motores de los automóviles es mucho mejor que el antiguo sistema que utilizaba carburadores. Este sistema introduce combustible atomizado directamente al motor, eliminando los problemas de encendido en frío que tenían los motores con carburador. La inyección electrónica de combustible también se integra con mayor facilidad a los sistemas de control computarizado que un carburador mecánico.

Un sistema TBI, ocupa igualmente un manifold de entrada y el cuerpo de inyectores se encuentra instalado en forma similar a un carburador. Al activarse los inyectores, la gasolina es rociada dentro del manifold; allí se mezcla con el aire que ingresa por el mismo cuerpo.

El sistema fuel injection, también lleva instalado un manifold pero con diferentes características. Los inyectores se encuentran instalados cerca de la cámara de combustión, lo que quiere decir que inyectan gasolina, esta ingresa directamente a la cámara de combustión, mezclándose con el aire, que succiona el vacio que se genera dentro del cilindro.

Se conoce como T B I al Sistema de inyección que utiliza 1 o 2 inyectores eléctricos, colocados en la parte superior del manifold de admisión, Este sistema se asemeja en figura a un carburador común y corriente.

Este sistema funciona apoyándose de una computadora, instalada dentro del vehículo, En cuanto se abre el switch [activar la llave de encendido],los inyectores reciben 12 voltios en el lado positivo el lado negativo o tierra lo controla la computadora, la cual se vale de un monitoreo constante de sus sensores instalados en diferentes partes del motor, y su compartimiento, para ajustar la entrega de combustible, tratando siempre, dé mantener una mezcla perfecta de aire y gasolina (14.7 partes de aire por 1 de gasolina).

Un sistema con TBI, ocupa igualmente un manifold de entrada. El cuerpo de inyectores se encuentra instalado en forma similar a un carburador.

Al activarse los inyectores, la gasolina es rociada dentro del manifold; allí se mezcla con el aire que ingresa por el mismo cuerpo.

El sistema TBI, no ocupa papalote ahogador.

Cuando usted acelera, no inyecta nada, lo que hace, es abrir el papalote de la garganta o aceleración, para que pueda entrar el aire. Que absorbe la cámara de combustión [los inyectores se activan electrónicamente, obedeciendo impulsos magnéticos generados por la computadora del vehículo. La función de enriquecer la mezcla, se logra electrónicamente.

Las principales partes del sistema de inyección Tbi son :

-1 o 2 inyectores

-Regulador de presión

-Bomba eléctrica de combustible

-TPS

-Módulo de control electrónico

Generalmente los sistema TBI que cuentan con 2 inyectores son de 6 u 8 cilindros puesto que para un solo inyector seria mucho trabajo y asi se divide entre los dos inyectores el trabajo además de que este tipo de motores requiere mayor cantidad de combustible que un motor de 4 o 5 cilindros.

Si usted siente que su motor esta más acelerado de lo normal es posible que la junta (empaque o gasket) que se encuentra en la parte baja del cuerpo donde están instalados los inyectores esté soplada o quemada, sin embargo también es probable que haya una manguera de vacío rota o desconectada.

Finalmente póngale atención, al actuador de revoluciones en "ralenti" o descanso (idle speed control selenoide). Este solenoide está instalado en el cuerpo donde están los inyectores (figura 4) y su función es equilibrar las revoluciones del motor.

En la figura 5 podemos ver el dibujo del manifold de un sistema de inyección electrónica TBI en el que se puede apreciar por dónde ingresa el aire y la gasolina, la ubicación del solenoide del inyector de gasolina y cómo se "dosifica" el ingreso del aire por medio de un barrilete o papalote que se mueve cuando aceleramos.

No podemos hablar de fuel injection, ni asumir que tenemos problemas con el sistema de inyección, sin antes habernos asegurado, que no tenemos problemas mecánicos.

El sistema de inyección (TBI) se vale de una bomba de combustible eléctrica instalada por lo general dentro del tanque de gasolina

En algunos modelos equipados con medidor de flujo de aire (air flow meter) la computadora que "vigila" la inyección electrónica no permitirá una conexión floja que deje entrar aire fuera del control del medidor del flujo de aire porque esto provocará como consecuencia falta de fuerza al motor y usted sentirá como que no le llega gasolina al motor. Esto se debe a que la computadora regula la entrega de gasolina de acuerdo a la cantidad de aire que atraviesa el medidor del flujo de aire.

El "Idle Air control valve" (IAC) se encuentra posicionado en el mismo cuerpo de inyectores y su función es abrir o cerrar un pasaje de aire de acuerdo con los requerimientos de la computadora para equilibrar las revoluciones de motor.

Recuerde y téngalo muy presente la computadora trabaja con tensiones muy pequeñas, por esta razón "no se le ocurra hacer conexiones en los sensores con la tensión de la batería" ya que ésta tiene 12 volt, si hiciera esto seguramente arruinará la computadora.

Estamos hablando de los sensores y no de los inyectores porque éstos "sí" trabajan con 12 volt. Cuando se refiere a los inyectores la computadora activa y desactiva los inyectores administrando solo el lado de la corriente negativa del inyector. El lado positivo (+) lo controla la llave de encendido.

Uno de los sensores mas comunes y el mas expuesto a recibir maltrato por sobre uso es el sensor de Oxigeno.

CONCLUSIÓN

El carburador tenía muchos y muy complicados sistemas de control de la relación de aire/combustible y su inexactitud a diferentes rangos de trabajo. Por lo cual los carburadores fueros sustituidos por este sistema llamado TBI el cual ya no es necesario calibrar la relación de la mezcla, esto lo hace el modulo de control.Ademas no oringina mas beneficios como son la economización de combustible y la sreducción de emisiones contaminantes al hacer este sistema más eficiente la combustón.

CUESTIONARIO

1.-¿A que sistema de alimentación vino a suplir el sistema TBI?

R.-Al carburador.

2.-¿Qué quiere decir TBI?

R.- Throttle Body Injection

3.-¿Dónde se encuentra el sistema TBI?

R.-Antes del múltiple de admisión.

4.-¿Cuántos inyectores puede tener el sistema de inyección TBI?

R.-Puede llegar a tener 1 o 2 inyectores.

5.-¿Qué función tiene el TPS?

R.-Monitorear la apertura de la mariposa de aceleración.

6.-¿Generalmente dónde se utiliza un solo inyector en el TBI?

R.-En motores pequeños de 4 cilindros

7.-¿Dónde se utiliza un TBI con 2 inyectores?

R.-En motores grandes, de 6 u 8 cilindros.

8.¿Cuántos voltios reciben los inyectores?

R.-12 voltios.

9.-¿Quién controla los inyectores?

R.-El modulo de control, a través de la tierra.

10.-¿Qué presión ejerce la bomba eléctrica de combustible?

R.-35 a 55 P.S.I.

FUENTE:

Diagnostico , síntomas y fallas a los sistemas MPFI

Conscientes de que los automóviles son una de las principales fuentes de contaminación del ambiente, desde hace años se han emitido y se siguen emitiendo leyes y normas en distintos países; con ellas, han tratado de limitar la cantidad de contaminantes emitidos hacia la atmosfera por los motores que mueven a estos vehículos.

estos factores, se hizo cada vez mas necesario implementar mejoras en los vehículos; se les incluyeron nuevos sistemas de combustible para, por una parte, contrarrestar el exceso de emisiones nocivas que generan; y, por otra, para contribuir a la reducción del consumo del combustible.

¿Por qué fue creado el sistema de inyección de gasolina MPFI?

La inyección de combustible fue creada para sustituir al carburador y sus complejos sistemas de dosificación de combustible, sustituyendo varillajes, venturis, espreas, tubos de emulsión y válvulas mecánicas, por inyectores que surten el combustible de manera mas precisa.

|

También fue creada para sustituir las fallas que tenía el sistrema a TBI el cual carecía de presición en cuanto al reparto de la mezcla correcta de sus inyectores , dejando con una mezcla mas pobre al cilindo mas cercano y dejando mas enriquecido al cilindro más próximo-

Estos inyectores son controlados electrónicamente por una computadora, la cual, para determinar las condiciones de entrega de combustible, utiliza la información que le proporcionan unos sensores montados en el motor.

PRINCIPALES VENTAJAS DE LA INYECCION DE COMBUSTIBLE MPFI

1.-Consumo reducido

2.-Mayor potencia

3.- Gases de escape menos contaminantes

4.- Arranque en frio y fase de calentamiento

DESARROLLO

Qué es el sistema MPFI?

Las siglas MPFI quieren decir "sistema multipuertos de inyección electrónica". Es decir, este tipo de inyección utiliza un inyector para cada cilindro, colocados lo más cerca posible de la válvula de admisión.

La inyección por puerto múltiple, tiene la gran ventaja de que todos los cilindros del motor reciben igual calidad de mezcla. Esto contrasta con los sistemas carburados o los sistemas TBI, en los cuales los cilindros más cercanos al surtidor reciben las mezclas "ricas", y los que están más lejos reciben mezclas "pobres". Dado que estas condiciones originan un desbalance en el motor, es indispensable preparar o ajustar una mezcla equilibrada; solo así se mantendrá el rendimiento de los cilindros lejanos y, por lo tanto, seguirá ahorrándose combustible y ejerciéndose un control muy preciso de las emisiones contaminantes.

FUNCIONAMIENTO DEL SISTEMA MPFI

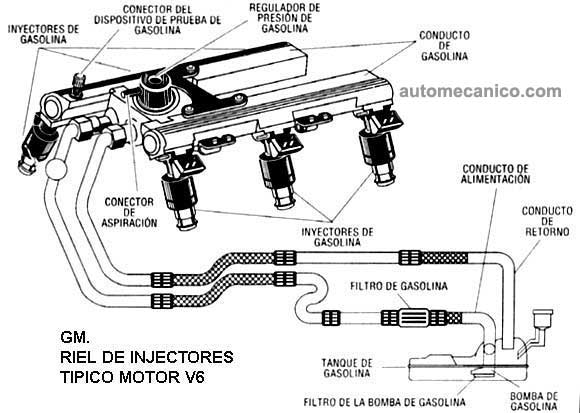

El sistema de medición de combustible comienza con el combustible en el depósito de combustible. Una bomba de combustible eléctrica, ubicada en el depósito de combustible, bombea combustible al conducto de combustible a través de un filtro de combustible en línea.La bomba está diseñada para proveer combustible a una presión por encima de la necesitada por los inyectores. Un regulador de la presión del combustible en el conducto de combustible mantiene disponible combustible para los inyectores a una presión constante.

Una línea de retorno vuelve a enviar al depósito de combustible el combustible no utilizado.La función básica del sistema de medición del aire-combustible es controlar el envío de aire-combustible al motor. El combustible es enviado al motor mediante inyectores de combustible individuales montados en el colector de admisión.El sensor de control principal es el sensor de oxígeno calentado ubicado en el sistema de escape. El sensor de oxígeno calentado indica al ECM cuánto oxígeno hay en el gas de escape. El ECM cambia la mezcla de aire-combustible a entrar en el motor controlando el tiempo que el inyector de combustible está activado "On".La mejor mezcla para minimizar las emisiones de escape es de 14.7 partes de aire por 1 parte de gasolina por peso, que permite al convertidor catalítico funcionar más eficazmente.

COMPONENTES DEL SISTEMA DE COMBUSTIBLE MPFI

INYECTORES

En los sistemas MPFI los inyectores son operados por unos solenoides, cuando este es energizado hace que se abra una válvula y entonces proporciona combustible en forma de roció cónico. En el sistema MPFI el roció de combustible es dirigido hacia la válvula de admisión.

FILTROS DE COMBUSTIBLE

Se utilizan para proteger al sistema de combustible contra sociedad, oxido, incrustaciones y contaminantes de agua que pueden obstruir o desgastar los inyectores y ocasionar un rendimiento deficiente y fallas del motor.

RIEL DE INYECTORES

Se encuentra montado en la sección inferior del múltiple de admisión. Distribuye el combustible entre los cilindros atraves de inyectores individuales. Esta compuesto de los inyectores, regulador de presión y los rieles izquierdo y derecho.

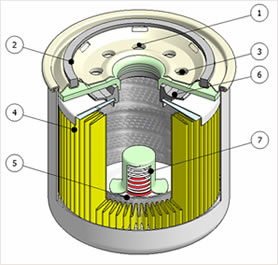

BOMBA DE COMBUSTIBLE

La bomba de combustible tiene un motor eléctrico que al accionar se permite bombear con una presión estable el combustible dentro del sistema de inyección. Un rotor accionado por corriente eléctrica de desplazamiento positivo bombea la cantidad de combustible deseada.

La bomba se encuentra dentro del tanque de combustible o fuera de el en marco del chasis.

PREFILTRO

Para proteger a la bomba el pre filtro cuela el combustible antes de que pase por ella la durabilidad de la misma depende entonces de este dispositivo. Se recomienda cambiarlo cada 30000 km o cuando se reemplace la bomba.

TANQUE DE COMBUSTIBLE

Su función es almacenar el combustible del vehículo, mismo que se suministra al sistema de combustible por medio de la bomba alojada en este.

REGULADOR DE PRESION

Su función es mantener constante la presión del combustible en todo el sistema de alimentación, permitiendo un funcionamiento optimo del motor cualquiera que su régimen. Este dispositivo posee flujo de retorno, al sobrepasarse el limite de presión actua liberando el circuito de retorno hacia el tanque de combustible. Su ubicación puede variar situándose en el riel o también en la bomba eléctrica.

La inyección de combustible fue creada para sustituir al carburador y sus complejos sistemas de dosificación de combustible, sustituyendo varillajes, venturis, espreas, tubos de emulsión y válvulas mecánicas, por inyectores que surten el combustible de manera mas precisa.

1.-¿A qué sistema sustituyó el sistema de alimenatción MPFI?

R.-Al sistema de alimentación TBI

2.-¿Qué quiere decir las siglas MPFI?

R.-Multi Point Fuel Injection

3.-¿Con cuantos inyectores trabaja el sistema MPFI?

R.- Este sistema a diferencia del sistema de alimentación a TBI, cuante con un inyector por cilindro, de tal manera que este sistema contara con el mmismo número de inyectores como de cilindros tenga el motor.

4.-¿Dónde se encuentran ubicados los inyectores?

R.-En el riel de inyectores.

5.-¿dónde se encuentra ubicado el riel de inyectores?

R.-En la parte superior de la cabez a o culata.

6.-¿De que tipo es la bomba de combustible y que presion manda al riel de inyectores?

R.-Esta bomba es eléctrica y manda una presión de 35 a 55 psi

7.-¿Dónde va ubicado el regulador de presión?

R.-Va montado en el riel de inyectores.

8.-¿Qué función tiene el regulador de presión?

R.-Evitar una presión escesiva de combustible.

9.-¿Para que sirve el prefiltro?

R.-Es el que se encarga de "colar" la gasolina antes de que entre a la bomba.

10.-¿En que unidades se controla el tiempo de inyección?

R.-En milisegundos.

FUENTE:

Actividades previas a los sistemas de alimentación (sistemas carburables)

Carburadores Electrónicos

Estos carburadores van equipados con sensores y actuadores que por medio de una unidad electrónica de control (ECU) se encargan de ajustar los valores de funcionamiento de forma muy precisa. Estos carburadores han sido el paso previo a los sistemas de inyección. Han permitido realizar unos ajustes más precisos en la dosificación de la mezcla y han conseguido unas menores emisiones contaminantes en los gases de escape, en comparación con los de tipo mecánico. En estos carburadores se aprovecha la precisión de control de la mariposa de gases, por parte de los actuadores electrónicos, para reducir el consumo al ralentí, en marcha lenta (circulación urbana), y en las retenciones del motor.

Los actuadores reciben las señales de una unidad de control (centralita) que a su vez computa las señales eléctricas recibidas del motor, régimen de revoluciones, presión atmosférica, presión en el colector de admisión, posición del pedal acelerador, grado de apertura de la mariposa, etc. en función de las señales mandadas por estos transductores a la centralita, esta manda una señal eléctrica adecuada en valor, polaridad y tiempo a los actuadores electrónicos situados en el carburador, los cuales controlan las siguientes funciones: arranque en frío, ralentí, marcha económica, aceleración y una que consiste en cortar el suministro en el sistema, principalmente en el circuito de ralentí, cuando con acelerador suelto el vehículo arrastra el motor a mas de 1200 r.p.m..

La centralita actúa sobre el carburador mediante dos electroválvulas que controlan los pasos de presión y vacío a una cámara con membrana que varia la posición de la mariposa, a su vez ésta mediante la propia varilla de mando envía señales a la centralita mediante un potenciometro que controla la posición del pedal del acelerador.

Se trata de un carburador vertical invertido o descendente de doble cuerpo, con apertura diferenciada de las mariposas. La mariposa del cuerpo secundario esta accionada por una cápsula reumática. El eje de las mariposas esta hecho de acero igual que las mariposas, todos los calibres y tubos de emulsión están fabricados de latón. El dispositivo de arranque en frío es de accionamiento automático y actúa solamente sobre el primer cuerpo.

Esencialmente el funcionamiento de arranque en frío, aceleración, carga parcial, deceleración y corte de la alimentación al motor es controlada por una unidad de control ECU que se sirve de las informaciones que le transmite los distintos sensores colocados en el motor y en el propio carburador. El sistemas de control electrónico es conocido como: ECOTRONIC.

DESARROLLO

Este sistema fue inventado por los rusos como una opción mas barata que los sistemas de inyección además de no querer dejar atrás el carburador y mejorarlo además de añadirle una ECM y varios sensores como son los sensores de temperatura, sensor de posición de la mariposa de aceleración, y un sensor de pposición de cigüeñal que es el que monitorea las RPM que tiene el motor y así poder controlar el combustible a diferentes regímenes.

SENSOR DE TEMPERATURA DE REFRIGERANTE

Este sensor está montado en el circuito del líquido refrigerante , con el fin de determinar la temperatura del motor a partir de la temperatura del refrigerante (campo de medición - 40...+130 °C)

Este tipo de sensor es generalmente de tipo NTC el cual bajara su resistencia de acuerdo a que aumente la temperatura la cual en operaciones normales del motor o sea de 90-100ºC tendrá una resistencia de aproximadamente de 2000 a 2700 ohm.

SENSOR DE POSICION DE LA MARIPOSA

Este sensor es conocido también como TPS por sus siglas Throttle PositionSensor, está situado sobre la mariposa, y en algunos casos del sistema monopunto esta en el cuerpo (el cuerpo de la mariposa es llamado también como unidad central de inyección).

Su función radica en registrar la posición de la mariposa enviando la información hacia la unidad de control.

El tipo de sensor de mariposa más extendido en su uso es el denominado potenciómetro.

|

Consiste en una resistencia variable lineal alimentada con una tensión de 5 volts que varía la resistencia proporcionalmente con respecto al efecto causado por esa señal.

Si no ejercemos ninguna acción sobre la mariposa entonces la señal estaría en 0 volts, con una acción total sobre ésta la señal será del máximo de la tensión, por ejemplo 4.6 volts, con una aceleración media la tensión sería proporcional con respecto a la máxima, es decir 2.3 volts.

Generalmente tiene 3 terminales de conexión, o 4 cables si incluyen un switch destinado a la marcha lenta.

Si tienen 3 cables el cursor recorre la pista pudiéndose conocer según la tensión dicha la posición del cursor.

Si posee switch para marcha lenta (4 terminales) el cuarto cable va conectado a masa cuando es detectada la mariposa en el rango de marcha lenta, que depende según el fabricante y modelo (por ejemplo General Motors acostumbra situar este rango en 0.5 +/- 0.05 volts, mientras que Bosch lo hace por ejemplo de 0.45 a 0.55 Volts).

CONCLUSIONES

Este sistema en su momento fue mas barato que el sistema de inyección puesto que estos eran muy caros y fue por eso que se inventaron estos carburadores que van equipados con sensores y una ECU para el control de combustible pero, no fue perfecto pues aún seguía teniendo casi los mismos defectos que tenia el carburador convencional, por ello este sistema no es tan conocido como los de inyección electrónica.

CUESTIONARIO

1.- ¿Que sensores tiene el carburador electrónico??

R.-Temperatura, posición de la mariposa de aceleración , y sensor de posición del cigüeñal

2.- ¿Por quién fue inventado este sistema?

R.- Por los rusos.

3.- ¿Por qué fue creado?

R.-Para no dejar atrás al carburador y para reducir los costos que tenía tener Su mantener un sistema de inyección electrónica.

4.- ¿Para qué sirve el sensor de la mariposa de aceleración?

R.-Para saber la intención del conductor, si esta es acelerar o desacelerar, además de saber cual es la posición para saber qué cantidad de combustible pasar.

5.- ¿De qué tipo es el sensor de posición de mariposa?

R.- De tipo potenciómetro

6.- ¿De qué tipo son los sensores de temperatura?

R.- De tipo termistor

7.- ¿De qué tipo es en sensor de posición de cigüeñal?

R.- De tipo magnético

8.- ¿Este sistema trabaja con bomba mecánica?

R.- Si

9.- ¿De que material es normalmente el exterior del filtro de combustible?

R.-De plástico.

10.- ¿Este tipo de carburador aun tiene venturi?

R.-Si

BIBLIOGRAFIA

|

Sistemas de inyección a TBI (características principales y mediciones)

APERTURA

El sistema TBI que sucedió a el carburador usado ya por muchos años, integró al sistema de alimentación una bomba eléctrica de combustible , un regulador de presión de diafragma una válvula de retorno un filtro mas grande una ECM y una válvula que regula la entrada de aire en el estado de ralentí(IAC).

Una característica de este sistema es que aunque se le parezca y se le confunda con un carburador convencional, no lo es la diferencia es que éste tiene uno o dos inyectores y éstos son controlados por medio de una unidad de control electrónica. Además esta no cuenta con un obturador ya que el arranque en frío se controla por medio de la ECM.

DESARROLLO

Se conoce como T B I al Sistema de inyección que utiliza 1 o 2 inyectores eléctricos, colocados en la parte superior del manifold de admisión, Este sistema se asemeja en figura a un carburador común y corriente. Este sistema funciona apoyándose de una computadora, instalada dentro del vehículo, Este sistema funciona apoyándose de una computadora, instalada dentro del vehículo, En cuanto se abre el switch [activar la llave de encendido],los inyectores reciben 12 voltios en el lado positivo.

Este sistema se basa en varios sensores como son el sensor de posición de cigüeñal, un sensor de temperatura un regulador de presión un sensor de flujo de aire un sensor de oxígeno, un sensor de posición de la mariposa de aceleración además de tener una válvula IAC que es un by pass para controlar la cantidad de aire principalmente en ralenti, ademas de tener un iunyector el cual se controla por tiempo, que se mide en milisegundos además de contar coin una válvula EGR.

ACTUADORES

VALVULA EGR

Estas válvulas fueron diseñadas, para traer gases del múltiple de escape hacia el (múltiple) manifold de admisión, con la finalidad de diluir la mezcla de aire/combustible que se entrega a la cámara de combustion.consiguiendo de esta manera mantener los compuestos de NOx (Nitrógeno Oxido) dentro de los límites respirables.

Las válvulas EGR inicialmente fueron diseñadas para ser activadas por vacio porteado, Lo que quiere decir que el vacio que lo activa viene del orificio que esta ligeramente arriba de la placa de mariposa del acelerador ;por esta razón cuando el motor se encuentra en marcha mínima, no llega vacio a la válvula EGR. Y esta se mantiene inactiva.

Las válvulas EGR inicialmente fueron diseñadas para ser activadas por vacio porteado, Lo que quiere decir que el vacio que lo activa viene del orificio que esta ligeramente arriba de la placa de mariposa del acelerador ;por esta razón cuando el motor se encuentra en marcha mínima, no llega vacio a la válvula EGR. Y esta se mantiene inactiva.

Esta válvula actúa por vacío y un síntoma de falla es que el motor ruga depuse de una aceleración.

INYECTORES

los inyectores son operados por unos solenoides, cuando este es energizado hace que se abra una válvula y entonces proporciona combustible en forma de roció cónico. En el sistema MPFI el roció de combustible es dirigido hacia la válvula de admisión.

IAC

Es una válvula de tipo solenoide que controla la cantidad de aire que ingresa al motor en el estado neutro y este a su vez puede compensar la entrada de aire en caso de que falte oxígeno, las mediciones adecuadas de esta válvula son continuidad en sus terminales.

SENSORES

TEMPERATURA DEL REFRIGERANTE

Es un sensor de tipo termistor que mide la temperatura del motor esta ubicado en el ultimo cilindro del monoblock y sus valores de resistencia cambiaran de acuerdo a la variación de la temperatura del motor, este sensor vino a quitar al termopar como sistema de monitoreo pues su capacidad de respuesta s mas rápida que la de este dispositivo.

Los valores que deberán marcar son de 2000 a 2700 ohm a una temperatura de 800-100ºC

SENSOR DE OXIGENO

Un sensor de oxigeno es un dispositivo que se monta en el sistema de escape y sirve para que la ECU (computadora del motor) conozca la cantidad de oxigeno presente en los gases expulsados por el motor y con eso inyectar la cantidad de gasolina necesaria.

El sensor de oxigeno se ubica entre el múltiple de escape y el catalizador y en algunos casos/modelos se instala un segundo sensor de oxigeno después del catalizador.

Si un sensor de oxigeno no da las lecturas correctas, esto puede ocasionar que se incremente el consumo de gasolina y en algunos casos aislados también puede generar jaloneos y/o una marcha mínima errática.

Para poder revisar que el sensor de oxigeno funcione, es necesario conectar un voltímetro el cual pueda leer decimas de volt, es decir, desde 0 volt 0.1v, 0.2v, 0.3v...... hasta 1 volt en el cable de señal del sensor.

Para conectar el milímetro es necesario que leas este mensaje: COMO: Identificar los cables del sensor de oxigeno para identificar el cable con la señal del sensor de oxigeno y su respectiva tierra.

SENSOR TPS

Este sensor es conocido también como TPS por sus siglas Throttle PositionSensor, está situado sobre la mariposa, y en algunos casos del sistema mono punto esta en el cuerpo (el cuerpo de la mariposa es llamado también como unidad central de inyección).

Su función radica en registrar la posición de la mariposa enviando la información hacia la unidad de control.

El tipo de sensor de mariposa más extendido en su uso es el denominado potenciómetro.

Consiste en una resistencia variable lineal alimentada con una tensión de 5 volts que varía la resistencia proporcionalmente con respecto al efecto causado por esa señal.

Si no ejercemos ninguna acción sobre la mariposa entonces la señal estaría en 0 volts, con una acción total sobre ésta la señal será del máximo de la tensión, por ejemplo 4.6 volts, con una aceleración media la tensión sería proporcional con respecto a la máxima, es decir 2.3 volts.

Generalmente tiene 3 terminales de conexión, o 4 cables si incluyen un switch destinado a la marcha lenta.

Si tienen 3 cables el cursor recorre la pista pudiéndose conocer según la tensión dicha la posición del cursor.

Si posee switch para marcha lenta (4 terminales) el cuarto cable va conectado a masa cuando es detectada la mariposa en el rango de marcha lenta, que depende según el fabricante y modelo (por ejemplo General Motors acostumbra situar este rango en 0.5 +/- 0.05 volts, mientras que Bosch lo hace por ejemplo de 0.45 a 0.55 Volts).

CIERRE

CONCLUSION

Aunque el sistema TBI vino a quitar los complicados sistemas del carburador, tenía sus deficiencias puesto que tenía muchas deficiencias acerca del repartimiento de una mezcla correcta de aire/combustible puesto que tiene cercanías con unos cilindros y uno o dos inyectores, y esto era mucho “castigo” para pocos inyectores.

CUESTIONARIO

1.- ¿Cuántos inyectores puede tener el sistema de inyección TBI?

R.-Puede tener uno o dos inyectores.

2,-¿Cuál es el sensor que nos indica la posición de la mariposa de aceleración?

R.-El TPS

3.- ¿De qué tipo de sensor el TPS?

R.-Potenciómetro.

4.- ¿Qué monitorea el sensor ECT?

R.- ¿La temperatura del refrigerante del motor?

5.- ¿De qué tipo de sensor es el ECT?

R.-De tipo termistor NTC

6.- ¿Qué monitorea la sonda lambda?

R.-La cantidad de oxígeno resultante de la quema de los gases de combustión.

7.- ¿Cuál es el voltaje que manda a la ECM este sensor?

R.-de 0.1 a 1.2 volts

8.- ¿A quién monitorea el sensor CKP?

R.-La posición del cigüeñal

9.- ¿De qué tipo es este sensor?

R.-De efecto hall

10.- ¿Qué tipo de señal manda a la ECM?

R.- De tipo alterno.

BIBLIOGRAFIA

http://www.autobodymagazine.com.mx/may10/motor.php

2.3 3Sistemnas de inyección a MPFI

APERTURA

Siempre en los coches se ha buscado economizar el combustible, además de reducir las emisiones contaminantes, opuesto que este medio sea el que más genera emisiones. Por ello, fue creado el sistema de inyección MPFI que lleva un inyector por cada uno de los cilindros.asi dando una mejor distribución y respuesta al motor una ventaja de este sistema es que a diferencia del carburador, este manda la gasolina pulverizada por las altas presiones que se maneja dando así que se mezcle mejor el combustible con el aire entrante, la ECM controla los inyectores en forma de tiempo, dando los intervalos por milisegundos

PRINCIPALES VENTAJAS DE LA INYECCION DE COMBUSTIBLE MPFI

1.-Consumo reducido

2.-Mayor potencia

3.- Gases de escape menos contaminantes

4.- Arranque en frio y fase de calentamiento

DESARROLLO

¿Qué es el sistema MPFI?

Las siglas MPFI quieren decir "sistema multipuertos de inyección electrónica". Es decir, este tipo de inyección utiliza un inyector para cada cilindro, colocados lo más cerca posible de la válvula de admisión.

La inyección por puerto múltiple, tiene la gran ventaja de que todos los cilindros del motor reciben igual calidad de mezcla. Esto contrasta con los sistemas carburados o los sistemas TBI, en los cuales los cilindros más cercanos al surtidor reciben las mezclas "ricas", y los que están más lejos reciben mezclas "pobres". Dado que estas condiciones originan un desbalance en el motor, es indispensable preparar o ajustar una mezcla equilibrada; solo así se mantendrá el rendimiento de los cilindros lejanos y, por lo tanto, seguirá ahorrándose combustible y ejerciéndose un control muy preciso de las emisiones contaminantes.

FUNCIONAMIENTO DEL SISTEMA MPFI

El sistema de medición de combustible comienza con el combustible en el depósito de combustible. Una bomba de combustible eléctrica, ubicada en el depósito de combustible, bombea combustible al conducto de combustible a través de un filtro de combustible en línea. La bomba está diseñada para proveer combustible a una presión por encima de la necesitada por los inyectores. Un regulador de la presión del combustible en el conducto de combustible mantiene disponible combustible para los inyectores a una presión constante.

SENSORES

(TPS) Sensor de posición del cuerpo del acelerador

A este potenciómetro se lo alimenta con una tensión de referencia, la cual generalmente es de 5 Voltios, provenientes de un regulador de voltaje del mismo Computador. Cuando la mariposa de aceleración se encuentra en su posición de reposo, la cantidad de tensión que se envía como señal será de unas cuantas décimas de voltio y esta señal se irá incrementando paulatinamente, de acuerdo al incremento en el movimiento de la mariposa, hasta llegar al tope de la escala, la cual nos dará un valor cercano a los 5 Voltios de la referencia.

(MAP) Sensor de presión absoluta del múltiple

La presión del múltiple de admisión está directamente relacionada con la carga del motor. La PCM necesita conocer la presión del

múltiple de admisión para calcular la cantidad de cuanto combustible inyectar, cuando encender la chispa de un cilindro y otras funciones. El sensor MAP siempre estará ubicado ya sea directamente sobre el múltiple de admisión o está montado sobre la carrocería interna del compartimento del motor y a su vez conectado a una manguerita de caucho que a su vez esta va conectada a un puerto de vacío sobre el múltiple de admisión.

(CTS) Sensor de temperatura del anticongelante

Este sensor es utilizado por el sistema de preparación de la mezcla aire-combustible, para monitorear la temperatura en el motor del automóvil. La computadora ajusta el tiempo de inyección y el ángulo de encendido, según las condiciones de temperatura a las que se encuentra el motor del auto, en base a la información que recibe del sensor ECT.

(O2) Sensor de oxigeno

El sensor de Oxígeno no es más que un sensor que detecta la presencia de mayor o menor cantidad de este gas en los gases combustionados, de tal manera que cualquier variación en el número de moléculas calculadas como perfectas o tomadas como referenciales, será un indicador de malfuncionamiento y por lo tanto de falta o.

|

|

Estimado Luis

ResponderEliminarExcelente información, sin embargo no se puede leer bien las líneas porque no se despliegan completas, dime donde se puede obtener esta información

Saludos

Estimado Luis

ResponderEliminarExcelente información, sin embargo no se puede leer bien las líneas porque no se despliegan completas, dime donde se puede obtener esta información

Saludos

Ya esta arreglado, cualquir problema de visualizacion me dices.

ResponderEliminarGracias